Безмасляные винтовые компрессоры: конструкция, применение и требования к эксплуатации

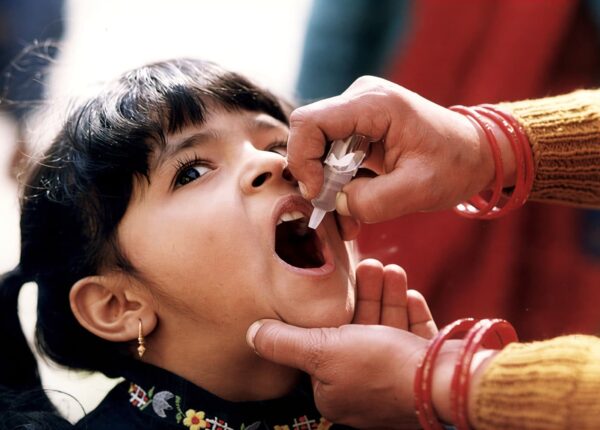

В ряде высокотехнологичных отраслей сжатый воздух выходит за рамки вспомогательной функции и становится прямым участником технологического процесса. Его качество напрямую влияет на безопасность, стабильность и соответствие продукции регуляторным требованиям. Например, в фармацевтике пневмоприводы таблеточных прессов работают в зонах класса A/B, где любое постороннее вещество может попасть в состав препарата. При транспортировке пищевых порошков — муки, сухого молока, протеинов или специй — сжатый воздух проходит непосредственно через продукт, вытесняя его по трубопроводу; даже следы масла изменяют органолептические свойства и нарушают санитарные нормы. В микроэлектронике воздух подаётся в изолированные чистые помещения (класс ISO 5 и выше), где осаждение микроскопических углеводородных частиц на кремниевые пластины приводит к дефектам литографии и падению выхода годных кристаллов. Аналогично, в стерильных операционных или лабораториях биобезопасности пневмоинструмент и автоматика должны работать исключительно на чистом воздухе — любая контаминация ставит под угрозу результат анализа или исход хирургического вмешательства.

В таких условиях единственно возможным решением становится безмасляный винтовой компрессор. Речь здесь идёт не о фильтрации масляного тумана на выходе, а о принципиальном исключении контакта масла со сжимаемой средой на всех этапах — от всасывания до нагнетания. Конструкция таких агрегатов предусматривает полную изоляцию масляной системы: роторы синхронизируются через внешние шестерни, расположенные за герметичными уплотнениями, а охлаждение осуществляется водой или принудительной подачей охлаждающей жидкости в отдельную рубашку. Это гарантирует, что даже при износе уплотнений или аварийном повышении температуры масло не проникнет в воздушный поток.

Подтверждением соответствия служит международный стандарт ISO 8573-1:2010, в котором класс 0 (Class 0) официально закрепляет понятие «маслосвободного» воздуха (oil-free air). В отличие от классов 1 или 2, где допускается ограниченное содержание масла в виде паров или аэрозолей, класс 0 предполагает полное отсутствие углеводородов — ни в жидкой, ни в парообразной, ни в аэрозольной форме. Такой уровень может быть достигнут только технологически, на этапе сжатия, а не постобработкой. Поэтому для предприятий, подчиняющихся требованиям FDA, EMA, GMP или внутренним протоколам качества, выбор безмасляного компрессора — не опция, а обязательное условие лицензирования и сертификации продукции.

Как работает безмасляная технология: от роторов до чистого воздуха

Основа безмасляной технологии — сухое сжатие, при котором процесс происходит без использования масла в камере сжатия. В отличие от маслозаполненных аналогов, где тонкая масляная плёнка герметизирует зазоры между роторами, здесь герметичность обеспечивается исключительно прецизионной геометрией и микронными допусками. Воздушный зазор между профилями ведущего и ведомого роторов составляет всего 10–30 микрометров — этого достаточно, чтобы избежать механического контакта при вращении, но мало для значительных утечек. Добиться такой точности возможно только благодаря высокоточной шлифовке и полировке: поверхности роторов обрабатываются до шероховатости Ra ≤ 0,2 мкм, что сопоставимо с оптическим стеклом. Каждая пара проходит динамическую балансировку, чтобы исключить вибрацию даже при скоростях вращения до 50 000 об/мин. Это не просто инженерное решение — это технологический предел современного машиностроения.

Смазка подшипников и синхронизирующих шестерен осуществляется в полностью изолированной системе. Масло подаётся только в герметичные камеры, отделённые от воздушного потока двойными сальниками или парой механических уплотнений с промежуточной полостью, часто заполненной инертным газом или находящейся под избыточным давлением чистого воздуха. Это создаёт «барьерную зону», которая физически невозможна для проникновения масла даже при износе одного из уплотнений. Такая схема исключает не только прямое попадание масла, но и диффузию паров — фактор, который невозможно компенсировать фильтрацией.

Поскольку масло не участвует в отводе тепла из зоны сжатия, вопрос охлаждения становится критичным. В безмасляные компрессоры интегрируются высокоэффективные системы: либо принудительное воздушное охлаждение с увеличенной поверхностью теплообмена, либо водяное — с циркуляцией охлаждающей жидкости через рубашку корпуса и межступенчатые холодильники. Во втором случае тепло можно частично рекуперировать для технологических нужд, например, для подогрева воды в стерилизаторах или моечных машинах.

Важнейший принцип: чистота сжатого воздуха обеспечивается не постфактум — фильтрами и осушителями, — а конструктивно, на этапе самого сжатия. Это принципиальное отличие от маслозаполненных систем, где масло неизбежно попадает в воздушный поток, а последующая многоступенчатая очистка лишь снижает его концентрацию до допустимого уровня. Безмасляная технология устраняет источник загрязнения изначально — и только так можно гарантировать соответствие классу 0 по ISO 8573-1, где даже следы углеводородов недопустимы.

Конструктивные особенности и типы исполнения

Современные безмасляные агрегаты представлены в нескольких исполнениях, каждое из которых оптимизировано под конкретные технологические задачи. По числу ступеней сжатия выделяют одноступенчатые и двухступенчатые модели. Первые обеспечивают давление до 10 бар и применяются там, где достаточен стандартный уровень — например, в пневмотранспорте или пневмоинструменте. Двухступенчатые агрегаты последовательно сжимают воздух в двух отдельных камерах с промежуточным охлаждением, что позволяет достичь давления 16–25 бар при более высоком КПД и меньшем удельном энергопотреблении. Такие решения востребованы в лабораториях высокого давления, системах пневмопочты и некоторых процессах химического синтеза.

Передача крутящего момента от электродвигателя к винтовому блоку реализуется двумя способами: через прямое соединение муфтой или ременную передачу. Прямой привод обеспечивает максимальную надёжность и КПД, минимизируя потери на трение и исключая риск проскальзывания. Ременные модели, в свою очередь, позволяют гибко регулировать частоту вращения роторов и частично гасить вибрации, а современные системы с автоматической натяжкой ремня значительно снижают потребность в обслуживании.

Охлаждение — ключевой аспект, учитывая отсутствие масляного теплоотвода. Воздушное исполнение оснащено мощными вентиляторами и развитой системой воздушных каналов, но эффективно лишь при температуре окружающей среды до 35 °C. Водяное охлаждение предпочтительно для круглосуточной работы и в условиях высокой температуры: вода циркулирует через рубашку компрессорного блока и межступенчатые холодильники, обеспечивая стабильный тепловой режим. При этом тепло, отводимое с водой, может быть использовано повторно — например, для подогрева помещений или технологических жидкостей.

Для упрощения монтажа и повышения компактности всё чаще применяются блочные компрессорные станции, где компрессорный блок, адсорбционный осушитель, фильтры тонкой очистки и ресивер интегрированы в единую раму с общим кожухом и системой управления. Такие решения минимизируют риски ошибок при монтаже и обеспечивают гарантированное соответствие воздуха классу 0 «под ключ».

- Отсутствие масла в камере сжатия: сухое трение роторов vs масляная плёнка как уплотнение.

- Изолированная система смазки подшипников с двойными уплотнениями против открытой циркуляции масла в зоне сжатия.

- Более строгие допуски по геометрии роторов (10–30 мкм) и шероховатости поверхности (Ra ≤ 0,2 мкм).

- Обязательное наличие эффективной системы охлаждения (воздушной или водяной), так как масло не участвует в теплоотводе.

Технические параметры: производительность, давление, энергопотребление

Производительность современных безмасляных агрегатов охватывает широкий диапазон — от 0,8 м³/мин в компактных настольных моделях для лабораторий до 120 м³/мин в промышленных установках для фармацевтических заводов или крупных пищевых производств. Этот параметр напрямую зависит от диаметра и длины роторов, числа ступеней и частоты вращения. Для большинства средних предприятий оптимальны агрегаты мощностью 5–30 м³/мин, обеспечивающие резерв при пиковых нагрузках без излишней переплаты за избыточную мощность.

Давление, как правило, составляет 7–10 бар — этого достаточно для большинства пневматических систем. Однако при необходимости (например, для пневмотранспорта на большие расстояния или в системах с высоким противодавлением) применяются усиленные одноступенчатые модели с давлением 13–16 бар. Максимальные значения — до 25 бар — достигаются только в двухступенчатых винтовые компрессоры, где межступенчатое охлаждение снижает термическую нагрузку и повышает общий КПД.

Удельное энергопотребление таких агрегатов лежит в диапазоне 6,2–7,8 кВт/(м³/мин), что на 10–15% выше, чем у маслозаполненных аналогов. Однако эта разница частично компенсируется отсутствием потерь давления в многоступенчатых системах фильтрации (маслоотделители, коалесцирующие и активированные угольные фильтры могут «съедать» до 0,5–1,0 бар), а также стабильностью параметров в течение всего срока службы — чистота воздуха не деградирует со временем, как в масляных системах при износе фильтрующих элементов.

Уровень шума составляет 68–76 дБ(А), что сопоставимо с работой кондиционера или бытового холодильника на расстоянии 1 метр. Такая тишина обеспечивается плавным вращением роторов без ударных импульсов и отсутствием пульсаций давления — в отличие от поршневых компрессоров, где шум превышает 85 дБ даже у маломощных моделей. Это позволяет размещать оборудование вблизи производственных зон без дополнительной шумоизоляции.

- Соответствие классу чистоты по ISO 8573-1:2010 (обязательно — класс 0 по содержанию масла).

- Производительность с учётом пиковых нагрузок и 15–20% резерва на будущее развитие.

- Давление с запасом на потери в осушителях, фильтрах и трубопроводе (обычно +0,5–1,0 бар).

- Удельное энергопотребление и возможность интеграции с системой рекуперации тепла.

- Уровень шума и вибрации, особенно при размещении в зонах, прилегающих к чистым помещениям.

Промышленное применение: от лекарств до полупроводников

Безмасляные компрессоры давно стали неотъемлемой частью высокотехнологичных производств, где чистота сжатого воздуха напрямую влияет на безопасность, качество и соответствие международным стандартам. В фармацевтике они обеспечивают работу таблеточных прессов в изолированных зонах класса A/B, где любое загрязнение недопустимо. В лиофильных установках сжатый воздух управляет клапанами и приводами вакуумных систем, участвуя в процессе сублимационной сушки биологических препаратов. Пневмотранспорт активных фармацевтических ингредиентов (АФИ) и вспомогательных веществ требует абсолютной чистоты — даже следы масла могут изменить химический состав порошка. Не менее критична пневмопочта: капсулы с пробами или реагентами перемещаются по герметичным трубопроводам между лабораториями, и загрязнённый воздух поставит под сомнение результаты всех анализов.

В пищевой промышленности такие агрегаты задействованы в упаковке в модифицированной атмосфере (MAP), где сжатый воздух смешивается с азотом и углекислым газом для продления срока годности. Здесь любое масло исказит газовую смесь и ускорит окисление продукта. Пневмоформовочные машины для производства упаковки из термопластов также требуют чистого воздуха: он подаётся непосредственно в полость формы, и загрязнения оставляют пятна или вызывают непроклей швов. Транспортировка сухих смесей — специй, протеинов, детского питания — осуществляется по замкнутым системам, где воздух контактирует с продуктом напрямую; соответствие HACCP и требованиям FDA возможно только при использовании маслосвободного источника.

В микроэлектронике и производстве печатных плат воздух подаётся в чистые помещения класса ISO 5–7 для питания пневмоприводов монтажных роботов, систем подачи компонентов и вакуумных захватов. При установке SMD-компонентов даже молекулярная плёнка углеводородов на контактных площадках препятствует пайке и вызывает отказы в готовых изделиях. Поэтому сжатый воздух проходит многоступенчатую подготовку, но базовый уровень чистоты обеспечивается именно на этапе сжатия — фильтрация не способна удалить масляные пары до уровня класса 0.

В химии и нефтехимии безмасляные компрессоры используются для подачи инертных газов (азот, аргон) в реакторы, где масляный туман может спровоцировать нежелательные реакции или образование отложений. При пневмоагломерации порошков — например, при грануляции удобрений — воздух участвует в формировании гранул, и его чистота влияет на однородность структуры. Также такие агрегаты применяются для обратной продувки фильтров в системах очистки технологических газов, где даже небольшое загрязнение может нарушить работу катализаторов.

В энергетике, особенно на атомных станциях, сжатый воздух управляет арматурой систем безопасности и питает приборы КИПиА в зонах повышенной ответственности. На газотурбинных установках (ГТУ) он используется для пуска турбины и регулирования заслонок; масляный туман может вызвать ложные срабатывания датчиков давления и температуры, что в экстремальных условиях чревато аварийными остановами. Таким образом, от надёжности и чистоты источника сжатого воздуха зависит не только качество продукции, но и безопасность крупнейших промышленных объектов.

Преимущества и ограничения: инженерный взгляд

С инженерной точки зрения, выбор безмасляного винтового компрессора — это решение, основанное на балансе долгосрочной надёжности и совокупной стоимости владения. Главное преимущество — гарантированное соответствие классу 0 по ISO 8573-1, что означает полное отсутствие масла в любой фазе: жидкой, аэрозольной или парообразной. Такой уровень нельзя обеспечить постобработкой — только конструктивно, исключив контакт масла со сжимаемой средой изначально. Это устраняет риски контаминации, критичные для фармацевтики, пищевой промышленности и микроэлектроники.

Экономия проявляется и в эксплуатации: отсутствуют затраты на замену масляных сепараторов, коалесцирующих и угольных фильтров, которые в маслозаполненных системах требуют обслуживания каждые 2 000–4 000 часов. Кроме того, параметры воздуха остаются стабильными в течение всего срока службы — не происходит постепенного роста содержания масла из-за износа фильтрующих элементов. Это особенно важно для автоматизированных линий, где даже кратковременное отклонение в чистоте может привести к остановке и браку.

Однако у такого подхода есть и объективные ограничения. Удельное энергопотребление выше на 10–15% по сравнению с маслозаполненными компрессорами — плата за отсутствие масляной герметизации и дополнительные потери на охлаждение. Требования к техническому обслуживанию также строже: даже небольшой перегрев из-за засорения радиатора или снижения расхода охлаждающей воды может вызвать термическую деформацию роторов, что практически не поддаётся восстановлению. Поэтому диагностика системы охлаждения и контроль состояния уплотнений входят в обязательный регламент ТО.

- Производство лекарств, вакцин и биопрепаратов по стандартам GMP/EU GMP/FDA.

- Пищевые линии, где воздух контактирует непосредственно с продуктом (пневмотранспорт, MAP-упаковка, дозирование).

- Чистые помещения класса ISO 5 и выше — для микроэлектроники, оптики, аэрокосмической промышленности.

- Лаборатории и медицинские учреждения, использующие сжатый воздух в аналитическом оборудовании или дыхательных смесях.

- Процессы с участием кислорода или других активных газов, где масло создаёт риск возгорания.

Эксплуатация и техническое обслуживание

Эксплуатация оборудования, обеспечивающего маслосвободный сжатый воздух, требует дисциплинированного подхода к техническому обслуживанию — не столько по частоте операций, сколько по их точности и своевременности. Плановое ТО начинается с ежедневного контроля: оператор должен фиксировать температуру масла в подшипниковых узлах, уровень вибрации (допустимо не более 2,8 мм/с по ISO 10816) и перепад давления на воздушном фильтре. Замена последнего проводится каждые 2 000 моточасов, но при работе в запылённой среде интервал может сократиться вдвое. Критически важна проверка зазоров между роторами — процедура, выполняемая раз в 16 000–24 000 моточасов с использованием лазерной диагностики или щупов с точностью до 0,01 мм. Увеличение зазора всего на 0,05 мм приводит к падению объёмного КПД на 8–12% и росту удельного энергопотребления, что со временем компенсирует всю экономию от отсутствия фильтров.

Теплообменники — ещё один «узкое место». При воздушном охлаждении их поверхности требуется продувать или промывать раз в 6 месяцев, при водяном — проводить химическую очистку от накипи не реже раза в год, особенно если используется жёсткая вода. Забитый радиатор вызывает локальный перегрев, что в первую очередь сказывается на состоянии уплотнений и роторов. Калибровка датчиков давления, расхода и температуры входит в ежегодный регламент: даже небольшая погрешность (±0,2 бар по давлению) может привести к некорректной работе системы управления и нарушению стабильности параметров воздуха — что недопустимо при производстве стерильных препаратов или микросхем.

Несмотря на то, что интервалы между ТО у винтовых компрессоров дольше, чем у маслозаполненных, последствия пренебрежения ими гораздо тяжелее. Износ роторной пары в таких агрегатах практически не поддаётся восстановлению — при критическом отклонении требуется замена всего блока, что сопоставимо со стоимостью нового компрессора средней мощности.

- Игнорирование контроля температуры подшипниковых узлов, что приводит к разрушению уплотнений и попаданию масла в воздушный поток.

- Пропуск сроков замены воздушного фильтра в условиях высокой запылённости — абразив ускоряет износ роторов.

- Отсутствие регулярной промывки теплообменников, вызывающее перегрев и термическую деформацию корпуса и роторов.

- Неквалифицированная регулировка зазоров при ТО — даже небольшое отклонение резко снижает КПД и увеличивает энергозатраты.

Чистота как технологическая норма

Современные промышленные реалии — автоматизация, цифровизация, ужесточение регуляторных требований — превращают безмасляные компрессоры из специализированного решения в технологический стандарт для всех критически важных процессов. Раньше они считались дорогой опцией; сегодня их выбор обусловлен не столько нормативами, сколько экономической целесообразностью: простои из-за брака или нарушения стерильности обходятся дороже разницы в капитальных затратах. Технологический прогресс сокращает этот разрыв: новые профили роторов (Sigma Profile, A-profile) повышают объёмный КПД на 5–7%, снижая энергопотребление почти до уровня маслозаполненных аналогов. Интеграция с системами промышленного интернета вещей позволяет в реальном времени отслеживать вибрацию, температуру подшипников и удельное энергопотребление, переходя от планово-предупредительного к предиктивному обслуживанию. А снижение уровня шума до 65–70 дБ(А) делает возможным размещение агрегатов непосредственно в производственных зонах — рядом с линиями упаковки или в чистых помещениях, что упрощает инфраструктуру и сокращает потери давления в трубопроводах.

В этих условиях чистота сжатого воздуха перестаёт быть вспомогательным параметром и становится фундаментом технологического процесса. Она определяет не просто соответствие стандартам, а возможность самого производства — будь то выпуск жизненно важного лекарства, безопасного детского питания или микросхемы для медицинского оборудования. Когда качество продукта, здоровье потребителей или стабильность автоматизированной линии стоят на кону, компромиссы недопустимы.

Дата публикации: 12 сентября 2021г.

А вы знали, что у нас есть Telegram?

Подписывайтесь, если вы ценитель красивых фото и интересных историй!

16 горячих гифок с Марго Робби, которые заставят ваше сердце биться чаще

16 горячих гифок с Марго Робби, которые заставят ваше сердце биться чаще

Красавицы из 90-х - вспоминаем девушек беспокойной эпохи

Красавицы из 90-х - вспоминаем девушек беспокойной эпохи

17 женщин в истории, которые не стеснялись своей ориентации

17 женщин в истории, которые не стеснялись своей ориентации

Скандальное искусство Джока Стерджеса - фотографа, которого пытались запретить

Скандальное искусство Джока Стерджеса - фотографа, которого пытались запретить

Закулисный смех между дублями

Закулисный смех между дублями

Любовь существует и вот 40 добрых фото, которые это доказывают

Любовь существует и вот 40 добрых фото, которые это доказывают

5 уникальных пешеходных мостов, по которым захочется гулять снова и снова

5 уникальных пешеходных мостов, по которым захочется гулять снова и снова

30 домов на колесах, которые уютнее многих квартир

30 домов на колесах, которые уютнее многих квартир

Искушение в каждом взгляде: эротические портреты от фотографа Майкла Тана

Искушение в каждом взгляде: эротические портреты от фотографа Майкла Тана

Древние боги смерти прячутся в стриптиз-баре: что на самом деле показал Родригес в "От зак ...

Древние боги смерти прячутся в стриптиз-баре: что на самом деле показал Родригес в "От зак ...